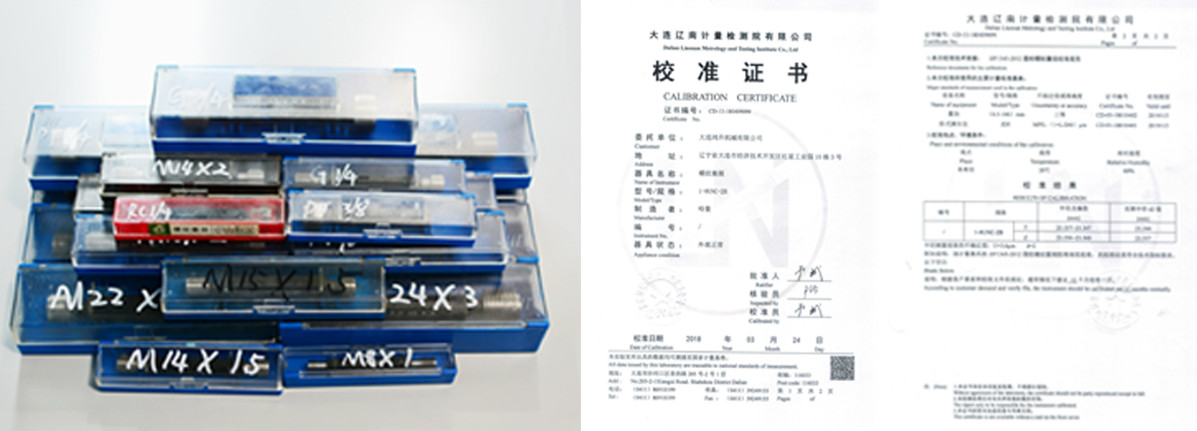

Выборочная проверка и калибровка испытательного оборудования

- доля

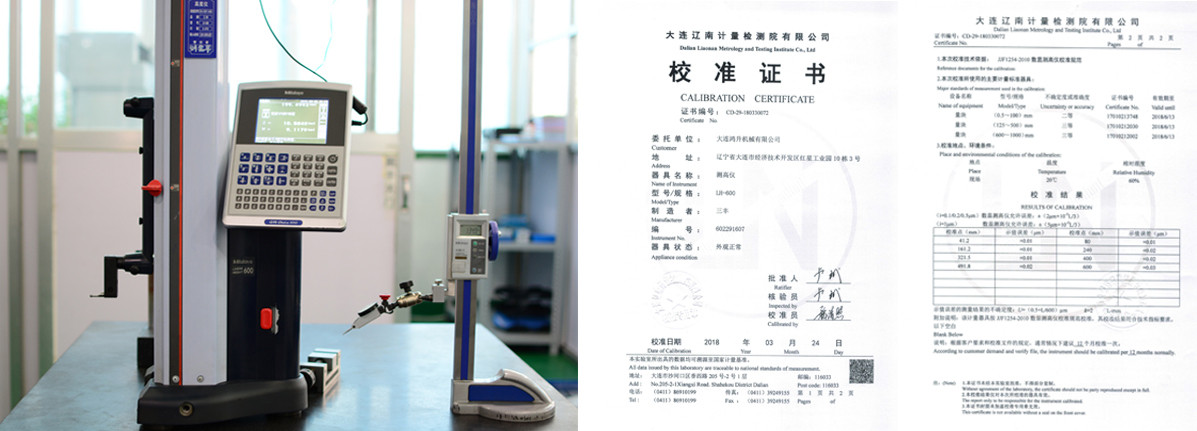

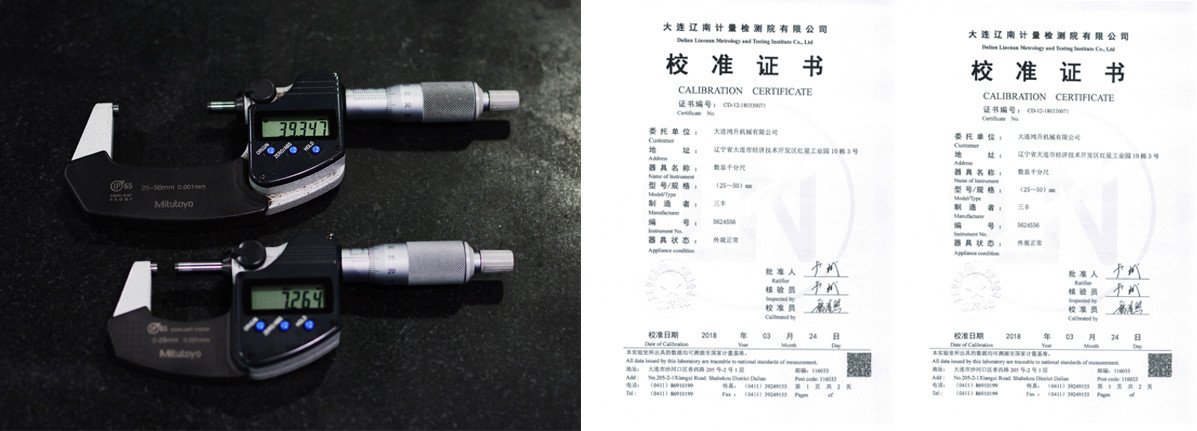

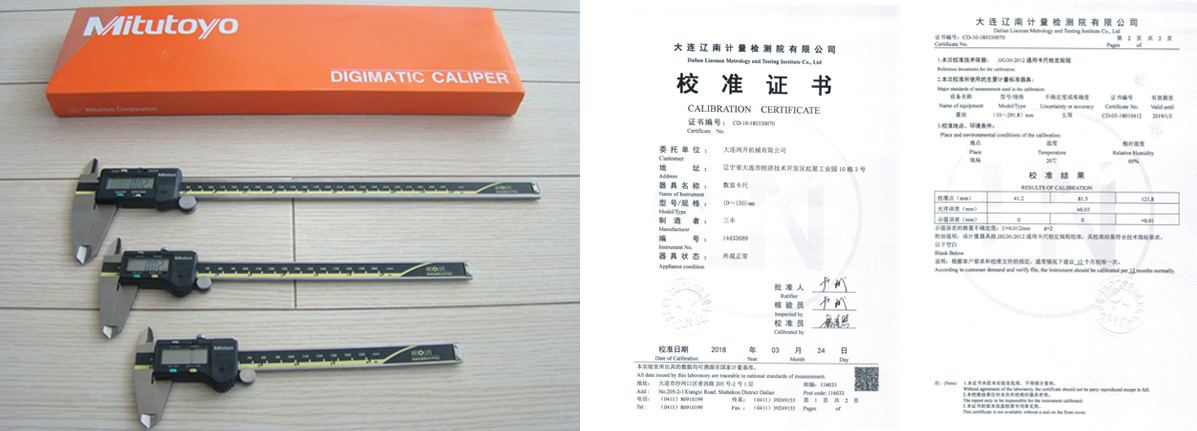

Компания должна калибровать контрольные инструменты каждые 3-12 месяцев.

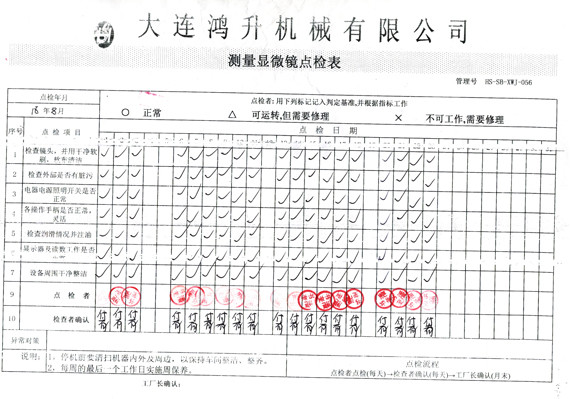

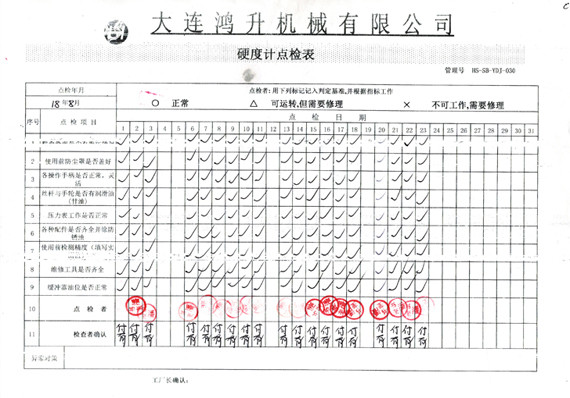

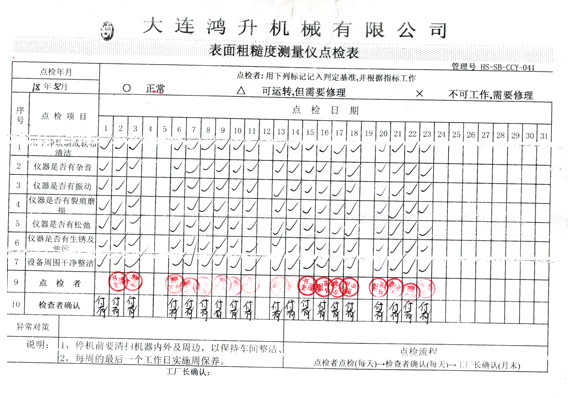

Компания должна калибровать контрольные инструменты каждые 3-12 месяцев.  Инспекторы должны проверять инструменты и записывать детали в контрольный список каждый день перед тестированием.

Инспекторы должны проверять инструменты и записывать детали в контрольный список каждый день перед тестированием.  Температура в помещении контроля качества постоянна, температура регулируется на уровне 20 градусов (± 2 градуса).

Температура в помещении контроля качества постоянна, температура регулируется на уровне 20 градусов (± 2 градуса).  Заготовка должна быть помещена в испытательную комнату при постоянной температуре более 4 часов для проверки.

Заготовка должна быть помещена в испытательную комнату при постоянной температуре более 4 часов для проверки.  Инспекторы должны обладать определенными профессиональными знаниями и практическим опытом работы, а также должны соответствовать требованиям инспекции продукции. Сюрвейеры должны сдавать ежегодный тест для оценки своих способностей к тестированию. Темы экзаменов включают в себя: принцип тестирования, тестирование, тестирование, промежуточное тестирование, расширенное тестирование и т. Д. Проводники регулярно участвуют в обучении профессиональным знаниям, изучают и принимают передовые методы тестирования для улучшения их профессиональный уровень.

Инспекторы должны обладать определенными профессиональными знаниями и практическим опытом работы, а также должны соответствовать требованиям инспекции продукции. Сюрвейеры должны сдавать ежегодный тест для оценки своих способностей к тестированию. Темы экзаменов включают в себя: принцип тестирования, тестирование, тестирование, промежуточное тестирование, расширенное тестирование и т. Д. Проводники регулярно участвуют в обучении профессиональным знаниям, изучают и принимают передовые методы тестирования для улучшения их профессиональный уровень.  Очистите измерительное оборудование и проверьте испытательное оборудование перед тестированием.

Очистите измерительное оборудование и проверьте испытательное оборудование перед тестированием.  Инспектор по качеству должен проверять качество обрабатываемых деталей OEM строго в соответствии с требованиями, указанными в чертежах и технической документации.

Инспектор по качеству должен проверять качество обрабатываемых деталей OEM строго в соответствии с требованиями, указанными в чертежах и технической документации.  Чтобы гарантировать 100% -ную качественную обработку деталей на станках клиентам, мы строго придерживаемся «Первого осмотра изделия», «Инспекционного тура», «Окончательного осмотра», тесно интегрируя осмотр детали с контролем процесса, контролируя проблемы с качеством каждого изделия. Строго говоря, рабочие процедуры или возможные проблемы с качеством устраняют некачественную продукцию, делают ее невозможной для последующей переработки или отгрузки.

Чтобы гарантировать 100% -ную качественную обработку деталей на станках клиентам, мы строго придерживаемся «Первого осмотра изделия», «Инспекционного тура», «Окончательного осмотра», тесно интегрируя осмотр детали с контролем процесса, контролируя проблемы с качеством каждого изделия. Строго говоря, рабочие процедуры или возможные проблемы с качеством устраняют некачественную продукцию, делают ее невозможной для последующей переработки или отгрузки.  Требования компании: все размеры всех продуктов должны быть проверены, кроме разрешения клиента.

Требования компании: все размеры всех продуктов должны быть проверены, кроме разрешения клиента.

|  |

| Трех-координатный ежедневный контрольный список микроскопа ежедневного контрольного списка | ежедневный контрольный список инструментов микроскопа |

|  |

| Твердомер ежедневный контрольный список | Ежедневный контрольный список для проверки шероховатости поверхности |

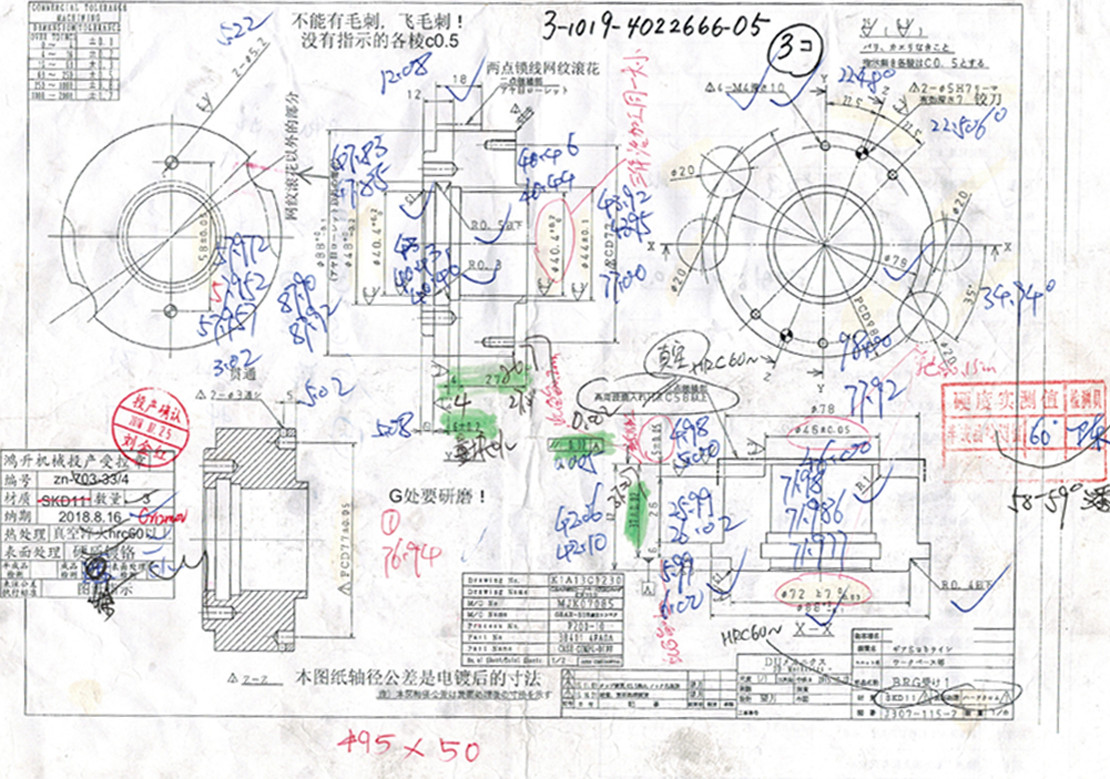

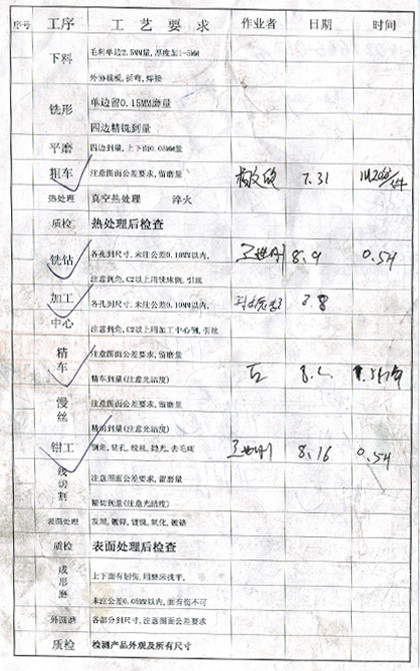

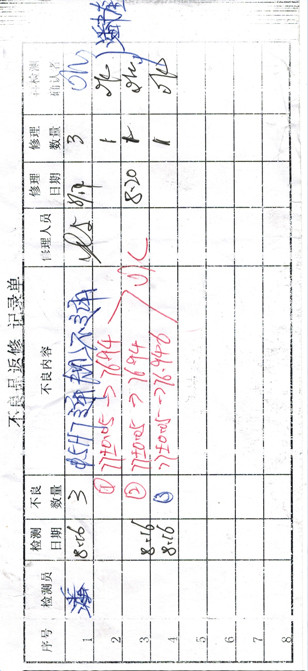

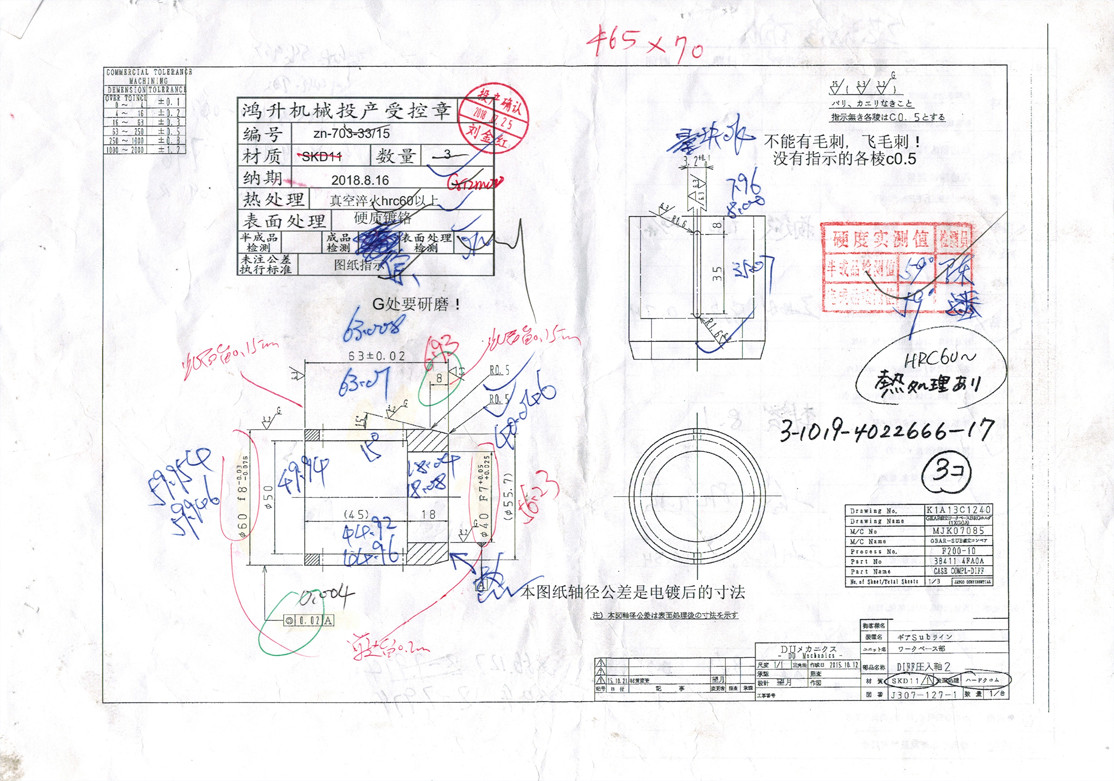

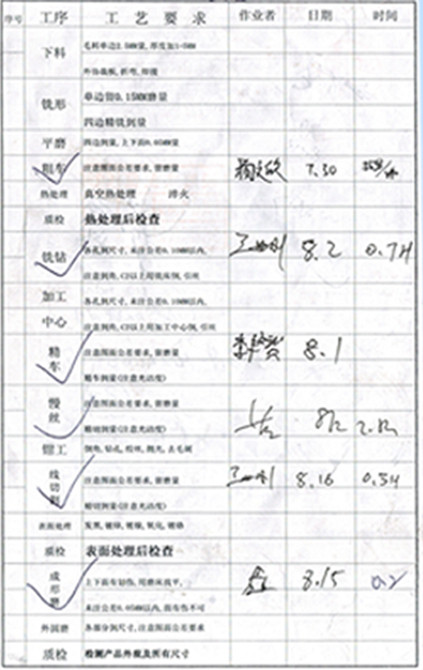

В ходе производственного процесса операторы производства должны сами проверить производственные детали, затем записать проверенный результат в соответствующий столбец в карточке процесса для подтверждения, подписать и записать собственное время обработки, затем инспекторы должны строго соблюдать Требования к чертежам и технической документации, предоставленной для испытаний, после испытания размера деталей должны быть записаны в книге чертежей, должны строго соблюдать допуски, для несоответствующих прецизионной обработке деталей, прецизионной обработки деталей с ЧПУ, геодезисты должны записывать список неисправных продуктов ремонта, затем подписывается ремонтным персоналом после ремонта ремонта для второй проверки. Данные записываются в список изменений дефектов. Чертежи случаев после тестирования являются следующими:

Чертежи после тестирования | ||

Подтверждение технологического процесса |

Список дефектных товаров | |

Чертежи после тестирования | ||

Подтверждение технологического процесса |

Список дефектных товаров | |